Proceso de Secado de la Madera

Todos los procesos relacionados con el crecimiento y desarrollo de un árbol en pie dependen del movimiento del agua en toda su extensión.

Una gran parte de esta agua debe ser eliminada antes de transformar la madera en un material útil para la elaboración de productos que puedan cumplir con los estándares de calidad requeridos por el mercado.

Toda la problemática relacionada con el movimiento (hinchamiento y contracción) de la madera puede ser solucionada mediante la aplicación de tecnologías apropiadas. Uno de los mecanismos para lograr este objetivo es el secado térmico de la madera.

Por ende, las propuestas de optimización a implementar en las industrias que poseen secaderos o requieran adquirirlos, están basadas en algunos conceptos básicos sobre la humedad en la madera y los métodos para eliminarla.

No obstante, para el desarrollo eficiente de un proceso de secado se requiere conocer algunas características de la madera que permitan comprender su comportamiento y la influencia de su estructura anatómica durante los procesos de movimiento del agua desde el interior de la madera hacia el ambiente que la rodea.

Etapas del proceso de secado de madera

Se pueden definir etapas bien marcadas en el desarrollo del secado de las maderas:

- Presecado y Vaporización

- Secado Térmico: convencional, acelerado o UAT.

- Acondicionamiento y Estabilización

- Enfriamiento

1. Presecado

El presecado de la madera recién aserrada es especialmente cuidadoso y económico. La madera se seca en un clima templado hasta un contenido de humedad del 20 al 30% y sin decoloración. Mediante este proceso, se pueden evitar los daños en la madera causados por el secado incontrolado al aire libre y mejorar la calidad de la materia prima. La principal ventaja del presecado es la menor tasa de degradación de la madera.

Vaporización en Cámara

El vaporizado de la madera al principio del proceso de secado es una práctica común cuando se seca madera dura o de difícil secado. Los objetivos principales son mejorar la distribución del color de la madera y calentarla suavemente para conseguir mejores condiciones de secado.

Existen dos tipos de cámaras de vaporización: con vapor directo y vapor indirecto:

- Las cámaras de vaporización con vapor directo tienen instaladas tuberías de acero inoxidable provistas de agujeros desde los que sale el vapor a baja presión.

- Las cámaras de vaporización con vapor indirecto producen vapor calentando un tanque de agua de llenado automático, equipado con un intercambiador de calor. Todos estos componentes están construidos rigurosamente en acero inoxidable y poseen dimensiones adecuadas.

Durante esta etapa se debe subir el estado higrométrico (Humedad Relativa) a valores cercanos a la saturación (aproximadamente 100 %HR). Esto permite reducir el tiempo de calentamiento y hacer llegar a la madera a una temperatura próxima a la temperatura de inicio del proceso de secado. La máxima temperatura a la que se debe llegar en esta etapa es la temperatura de inicio del proceso de secado propiamente dicho.

En general la madera se calienta a razón de 1 cm por hora para madera dura y 1,5 cm por hora para madera blanda. Cuanto menor sea el contenido de agua en la madera a secar, mayor será el tiempo que se destinará a esta etapa para evitar daños irreversibles en la madera.

Vaporización por Autoclave

La madera se vaporiza en una cámara cilíndrica a presión durante varias horas, generalmente, a una temperatura máxima de 118 °C, por lo que la superficie externa de la madera se encuentra por encima de los 100 °C. El vapor a presión licúa la savia del interior de la madera (la hace más líquida), acelerando el proceso de secado. Un proceso largo de vaporización permite esterilizar la madera.

Si bien es un proceso más costoso, se tiene mejor control del proceso de secado y se obtiene el mejor producto.

Una vez completada la vaporización se aplica un vacío prolongado, el cual genera un gradiente de presión dentro de la madera, provocando que la humedad se escape como vapor, principalmente a través del tejido radial. La duración de los periodos de vaporización y de vacío depende del tamaño de las tablas, la especie de la madera y el contenido de humedad.

Thyracont proporciona controladores y transductores de vacío para procesos industriales y, además, medidores portátiles para la comprobación de errores y la verificación del funcionamiento de las bombas de vacío.

2. Secado Térmico

Existen diversas tecnologías para para llevar a cabo este proceso, de las cuales se desarrollarán las siguientes:

Secado convencional

El secado convencional es el sistema de secado más generalizado y se distinguen varias formas, según la intensidad de la temperatura aplicada y las características de las instalaciones.

La tecnología de secado convencional se realiza a temperaturas de operación que oscilan entre los 30 °C y los 80°C, dependiendo de la especie de madera a secar, y es una solución muy económica para el secado de madera de alta calidad. Cada planta se diseña especialmente según el tipo de madera y los requisitos específicos del cliente.

El secado convencional se desarrolla en recintos cerrados, conocidos como cámaras u hornos de secado, dentro de los cuales se establecen climas artificiales progresivamente más cálidos y secos. Estas cámaras poseen ventiladores para la recirculación de aire a través de la madera y cuentan con elementos de calefacción, humidificación, control y registro de las condiciones ambientales, tales como la humedad relativa del aire, la temperatura y la humedad residual de la madera. Cada clima o etapa del secado se mantiene durante un determinado tiempo, de acuerdo con un programa determinado según el tipo y dimensión de la madera y es controlado por un procesador.

Para dar calor a estas cámaras se utilizan diferentes fuentes térmicas, siendo las más comunes el vapor de agua, el agua caliente y el aceite térmico. Estos diferentes fluidos térmicos se consiguen a través de calderas de calefacción industrial que utilizan como combustible derivados del petróleo, gas natural o los residuos de la madera, aserrín, viruta, astilla y corteza de pino (más recomendados para estos procesos debido a su escaso valor económico).

Los fluidos térmicos anteriormente mencionados se hacen circular a través de unos radiadores de calefacción especiales, instalados en el interior de la cámara de secado, los cuales ceden el calor a la madera al pasar, a través de ellos, el aire impulsado por los ventiladores de circulación y, así mismo, a través de la carga de madera. El clima artificial dentro de la cámara permite el secado progresivo de la madera hasta el contenido de humedad final deseado.

Secado Acelerado – TCA (Temperatura Convencional Acelerada)

En comparación con el secado convencional, la última generación de secadores de alta velocidad permite una reducción significativa de los tiempos de secado. Los programas especiales de calentamiento y acondicionamiento aseguran un secado uniforme y sin tensiones y permiten un procesamiento posterior inmediato de los productos secos. Esta tecnología de secado es especialmente apropiada para el secado de maderas de plantaciones de rápido crecimiento (ej.: Pinus Radiata, Pinus Elliottii o Pinus Taeda, etc.)

Secado a Alta Temperatura – UAT (Ultra Alta Temperatura)

La tecnología UAT es el proceso más rápido y económico para el secado de la madera de construcción y los suplementos de embalaje. Permite obtener un alto rendimiento operando con temperaturas de 95 °C a más de 140°C.

Este proceso es utilizado para variedades especiales y producción en masa en el sector de la madera de construcción.

Los procesos de UAT requieren una tecnología de secado robusta y altamente fiable con los más altos estándares de calidad y confiabilidad de los componentes de la instalación para un funcionamiento continuo.

Condiciones Iniciales del Secado

El proceso de secado debe comenzar con las condiciones ambientales correspondientes a la humedad inicial de la madera indicadas en los programas de automatización. Los parámetros a utilizar dependen del equipo de control que posea el secadero y pueden contemplar las siguientes variables: Temperatura (T), Humedad Relativa (HR), Humedad de Equilibrio Higroscópico (HEH) y Gradiente de Secado (GS).

- Se recomienda no secar exclusivamente por GS, hasta no manejar bien las otras variables, porque la ocurrencia de defectos puede ser grande.

El procedimiento de utilización de los programas de secado depende del contenido de humedad de la madera y su espesor, ya que estos parámetros, son los que indican el momento en que corresponde hacer variar las condiciones de clima dentro del secadero.

Si la madera ha tenido un oreo o presecado a la intemperie, es conveniente, empezar el proceso en una condición de humedad superior a la que posee la madera. Este procedimiento se hace con el fin de minimizar el gradiente de humedad GH (Diferencia en el contenido de humedad entre el centro y la periferia de una misma pieza de madera) que se pudo haber generado en el secado a la intemperie.

En esta etapa es conveniente controlar el gradiente de humedad y que este no exceda los límites normales (2 – 4%) de tal manera de no generar defectos de secado.

3. Acondicionamiento y Estabilización

La etapa de acondicionamiento se inicia una vez que se ha arribado a la Humedad Final (HF) deseada y depende, básicamente, del tipo de producto y del lugar donde va a ser utilizado. En ese momento se puede decir que la madera se encuentra seca pero no estabilizada.

El vaporizado de la madera al final del proceso de secado se suele realizar con el objetivo de reducir las tensiones transversales y longitudinales de la madera que se producen durante el proceso de secado y asegurar una madera aserrada libre de tensiones. Este vaporizado se llama reacondicionamiento.

Los procesos de vaporización (antes del secado) y reacondicionamiento (luego del secado) pueden ser integrados en la cámara de secado o externalizados.

Para la estabilización de la madera

- La operación de estabilizado se inicia cuando el contenido de humedad de la madera más seca se encuentra con una humedad inferior al 2% respecto de la humedad final deseada.

- Se debe mantener dentro del secadero la última temperatura registrada en la etapa anterior o levemente superior (de no tener inyección de vapor o atomización de agua fría o un buen control de la presión de vapor que ingresa al secadero, es conveniente disminuir 10 ºC respecto de la última temperatura, esto se debe tener en cuenta para no elevar peligrosamente la temperatura en esta etapa).

- Establecer una Humedad Relativa (HR) cercana a la saturación o lo que es lo mismo, una Humedad de Equilibrio Higroscópico (HEH) como mínimo 4% superior al valor medio registrado durante la etapa anterior.

- El tratamiento debe continuar hasta que se constate que no existe gradiente de humedad en la madera. Esta verificación se realiza mediante la elaboración de probetas estratificadas. La duración de esta etapa va directamente asociada a las tensiones generadas en el proceso de secado, pero en general, puede durar entre 8 y 48 horas dependiendo del espesor de la madera que se trate y de la destreza del operador de secado.

4. Enfriamiento

Si la madera fuera sacada del secadero inmediatamente, ésta calentaría el aire exterior, bajando la humedad relativa del mismo. Entonces, la madera sufriría un secador ulterior, siendo esto un potencial riesgo de que se produzcan grietas en la superficie de las tablas.

El enfriamiento de la madera debe realizarse dentro de la cámara de secado, siguiendo el siguiente procedimiento:

- Finalizada la etapa de estabilización se deben apagar todos los equipos excepto los ventiladores. Si el secadero lo permite, se debe mantener abierta la extracción de aire.

- Cuando la temperatura de la madera se va acercando a la temperatura exterior, manteniendo constante la diferencia de temperaturas entre el bulbo seco y el húmedo (5 °C), hasta que la temperatura final este unos 15-20 °C que la del exterior, se pueden abrir lentamente las puertas del secadero y luego retirarla.

- La madera debe ser depositada bajo techo y no debe ser utilizada hasta transcurrir, por lo menos, una semana de secada.

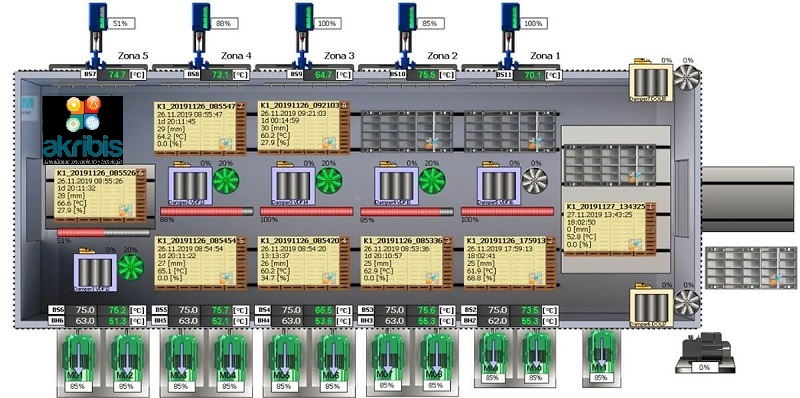

Sistema de Control del Proceso de Secado de Madera

Los programas tradicionales de secado resultan en una velocidad de secado que disminuye con el tiempo (por disminución del gradiente de humedad), que solo puede ser parcialmente contrarrestada incrementando la temperatura y disminuyendo la humedad relativa a medida que el proceso avanza.

Los procesos modernos de control pueden ajustarse continuamente asegurando una velocidad más constante de transferencia de calor y evaporación. Esto también evita cualquier “shock” que un cambio abrupto de condiciones podría provocar en la madera.

Es importante que el control del descenso de la humedad durante el secado de la madera se realice a través de las sondas ubicadas estratégicamente dentro y fuera de las cámaras. La verificación de las sondas de temperatura, humedad relativa, humedad de equilibrio higroscópico y contenido de humedad de la madera, debe ser una práctica permanente y minuciosa. Se recomienda disponer de instrumentos o sistemas que permitan la calibración periódica de las sondas de medición.

Vaisala proporciona transmisores de humedad fijos para diferentes tipos de secadores y, además, medidores portátiles para la comprobación de errores y la verificación del funcionamiento de los instrumentos fijos.