Aire Comprimido Clase 0: ¿Cómo Conseguir los Objetivos de Sostenibilidad Mientras se Asegura la Calidad del Producto?

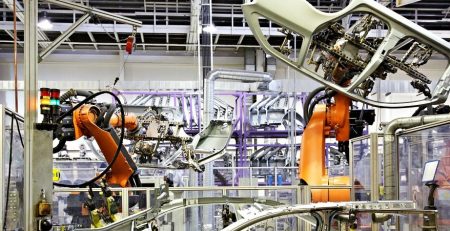

Satisfacer la demanda de aire comprimido industrial en la fabricación de productos farmacéuticos, a la vez que se mejora la eficiencia energética, la sostenibilidad y la rentabilidad, es posible.

Tradicionalmente, el aire comprimido ha tenido que lidiar con algunas limitaciones que impactan directamente sobre la fabricación y manipulación de medicamentos como son el alto coste de mantenimiento, el riesgo de contaminación y la presencia de humedad en el aire. La calidad del aire comprimido empleado en el proceso de elaboración de productos farmacéuticos es directamente proporcional a la calidad del producto final. Por este motivo, tradicionalmente la calidad del producto justificaba grandes inversiones en los sistemas de aire comprimido. Actualmente, las compañías farmacéuticas tienen la necesidad de contener el incremento de costes y reducir el consumo energético de la planta, al mismo tiempo que deben mantener la calidad del producto y la eficiencia del proceso. Este nuevo paradigma hace que la industria se esté replanteando el statu quo, tratando de identificar soluciones innovadoras relacionadas con las necesidades de aire comprimido y su calidad.

Adicionalmente, los reguladores europeos cada vez prestan más atención a la reducción de emisiones a la atmósfera y la contención del consumo energético empleado durante los procesos de fabricación de las distintas industrias. La eficiencia energética y el objetivo de reducción de emisiones de carbono añaden cada vez más presión a las industrias manufactureras europeas. A pesar de la actual situación de pandemia mundial y la ralentización de la actividad que posiblemente le acompañe, la principal iniciativa de la Comisión Europea (The European Green Deal), que tiene como objetivo transformar Europa en una sociedad próspera y justa, con un economía moderna, eficiente y competitiva, continúa siendo una prioridad. Las empresas exitosas y económicamente sostenibles son aquellas que son conscientes de que necesitan realizar inversiones en el presente para proteger su viabilidad en el medio plazo. Además, la industria juega un papel clave para alcanzar una Unión Europea neutra en emisiones en el año 2050, siendo necesario para ello el cumplimiento del objetivo parcial de reducir en un 55% las emisiones de CO2 antes de 2030.

La directiva Ecodesign está reconocida como la directiva europea más efectiva para impulsar el ahorro energético. Esta normativa (que incluye el estudio LOT31) define los niveles de eficiencia mínimos para un abanico de productos, incluyendo los compresores. El grupo ‘Compresores’ fue identificado como un grupo prioritario en la primera iteración de la hoja de ruta de Ecodesign (2009-2011) y todo apunta a que los compresores (ENER Lot 31) serán incluidos por la Comisión Europea en la siguiente versión de esta normativa que abarcará el periodo 2020-2024.

Todo lo anterior ayuda a dirigir la atención de la industria (incluyendo la del aire comprimido) hacia la innovación, para poder atender la demanda creciente de la industria manufacturera, relacionada con cómo proveer aire comprimido de calidad y con mayor sostenibilidad. En los próximos años se lanzarán al mercado nuevas tecnologías y productos que permitirán a las compañías contener sus costes sin comprometer otros factores críticos.

Pureza del aire

Para una planta de producción farmacéutica, el aire comprimido es una de sus necesidades más críticas. La falta del mismo conllevaría la parada de la planta, situación análoga a lo que ocurriría en un escenario de escasez de suministro eléctrico. Sin embargo, la falta de calidad en el suministro de aire, incumpliendo con los requisitos de la normativa ISO 8573-1 e ISO 8573-7, puede suponer un alto riesgo de contaminación y humedad. Esta situación podría resultar en devoluciones de producto y limitaciones en la exportación, dañando la reputación de la compañía.

En este contexto, los fabricantes farmacéuticos deben mantener una actitud de tolerancia cero con las impurezas. Los compresores de tornillo exentos de aceite son la opción ganadora ya que el aire se comprime dentro de una cámara de compresión sellada y sin lubricación, para evitar que el aire comprimido se mezcle con el aceite y se contamine.

Hasta hace unos años, las compañías utilizaban compresores lubricados con filtros que les permitían obtener la ‘Clase 1’ en cuanto al contenido de aceite en el aire, lo que significa que contiene menos de 0,01 mg/m3 de residuo de aceite en el aire. Para asegurar que el aceite, las partículas o los vapores no entran en el sistema, se utilizaban secadores de aire comprimido y filtros dobles para purificar dicho aire.

Hoy en día, las industrias más sensibles a la calidad del aire, como los fabricantes de medicamentos, usan compresores exentos de aceite que entregan una calidad de aire clase 0, es decir, se garantiza que el 100% del aire está libre de contaminación de aceite. El aire comprimido exento de aceite se utiliza en diferentes procesos de fabricación y empaquetado.

Sin embargo, hasta hace poco, estos compresores requerían una elevada inversión y se instalaban principalmente en las grandes compañías que exportaban medicamentos a mercados con normativas muy estrictas (por ejemplo, en entornos bajo la FDA). Con la avanzada tecnología de los compresores libres de aceite con certificación Clase 0, cualquier industria farmacéutica puede, no solo estar segura de que el aire comprimido cumple con los requisitos más estrictos, sino de que también disfrutan de ahorros energéticos y alta disponibilidad de la máquina.

Sin aceite. Agua

La industria farmacéutica, junto con sus normativas éticas y de calidad, actúa como un impulsor de la búsqueda de los más altos estándares de calidad en el aire comprimido, forzando a los fabricantes a elevar el nivel de calidad de aire comprimido. En ocasiones, esta búsqueda de la pureza del aire comprimido lleva a los fabricantes de productos farmacéuticos hasta el extremo, por ejemplo, instalando múltiples filtros en vez de solo uno, lo que incrementa el consumo energético y la complejidad del sistema, derivando en un aumento de los costes energéticos y de mantenimiento.

Durante muchos años, la industria farmacéutica ha visto los compresores inyectados por agua y exentos de aceite como una alternativa muy eficiente al compresor exento tradicional, de dos etapas y tornillo seco. Los compresores inyectados por agua suministran el mismo aire comprimido de Clase 0 libre de aceite pero de una manera más simple, con una única etapa donde se inyecta agua en vez de aceite para refrigerar y sellar el sistema. Como consecuencia, el módulo de compresión gira a una velocidad mucho más lenta que un tornillo seco, lo que supone un incremento de la fiabilidad, una reducción del desgaste, la minimización del mantenimiento y la obtención de una mayor eficiencia energética.

En la tecnología actual solo hay un ‘pero’. La mayoría de los compresores inyectados por agua incorporan complementos como el sistema de ósmosis inversa (RO) a la entrada del agua de refrigeración, materiales especiales para los rotores o sistemas de cojinetes complejos. Se ha comprobado que este tipo de sistemas son costosos de mantener y más proclives a fallos.

Soluciones AKRIBIS

AKRIBIS le ofrece las soluciones más precisas y robustas para la medición del punto de rocío en el aire comprimido, tanto para la medición en punto de uso así como la medición continua para poder tomar acciones correctivas al momento.