Factores de riesgo de explosión en silos de cereales

[vc_row][vc_column width=»1/2″][vc_column_text]El polvo del grano es la principal fuente de combustible para las explosiones en el manejo de granos (cereales y oleaginosas), ya que es altamente combustible. De hecho, tiene más poder que el polvo de carbón y se estima que en una tonelada de grano, por lo general, están contenidos 5 kg de polvo.

Se ha calculado que el polvo de trigo es 50 veces más explosivo que el polvo de carbón, mientras que el polvo de maíz unas 35 veces más, lo que significa que una explosión dentro de cualquier proceso en el que se maneje un polvo de combustible, ya sea producido o almacenado, puede ser activado por cualquier fuente de energía.

A pesar de las extensas investigaciones realizadas, las causas de la mayoría de las explosiones de polvo de grano siguen siendo un misterio. Se han desarrollado varios métodos para ayudar a prevenir tales explosiones, pero ninguno ha logrado una aceptación confiable, ya que, en más de la mitad de estos casos, la fuente de ignición no es identificada.

Aunque el efecto de la humedad ambiental se ha discutido desde hace muchos años como el causante de una explosión de polvo de grano de cereales, no se ha llevado a cabo una investigación concluyente sobre un posible vínculo entre estos dos factores.[/vc_column_text][/vc_column][vc_column width=»1/2″][porto_image_frame image_size=»blog-grid» image_id=»20038″][/porto_image_frame][vc_column_text]

Las explosiones de polvo de grano que se producen en las operaciones de almacenamiento y procesamiento están aumentando en frecuencia y son consideradas de alta peligrosidad, ya que han causado numerosas muertes, extensos daños a las propiedades, grandes pérdidas financieras y desapariciones de empresas.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»Un peligro omnipresente en el manejo y procesamiento en la industria del grano» use_theme_fonts=»yes» skin=»primary»][vc_column_text]Se han registrado explosiones de polvo de grano a través de la industrialización de estos. El primer registro en ser científicamente investigado y documentado es del Conde Carlo Ludovico Morozzo di Bianzé (1743-1804), quien investigó la explosión de polvo de harina de maíz en una panadería en Turín, Italia, el 14 de diciembre de 1785. Allí, la fuente de ignición fue una lámpara encendida y durante el accidente, un niño que trabajaba para la panadería recolectando harina, sufrió lesiones moderadas por quemaduras, mientras que otro menor se fracturó la pierna después de saltar de un andamio.

En Estados Unidos entre 1900 y 1966, se registraron 1.142 explosiones, dejando el trágico saldo de 662 personas sin vida y dejando heridas a otras 1.700. El caso más recordado es el del elevador de granos (Batería de Silos) en Westwego, Louisiana, el cual pertenecía a la compañía Continental Grain Company. Este explota en la fría mañana del 22 diciembre de 1977 (Figura 1), dejando sin vida a 36 personas y convirtiéndolo en el desastre más mortal de su tipo en la historia moderna. En este accidente, una docena de silos de granos fueron destruidos por la explosión, la cual derribó un ascensor de 25 pisos y envió una torre de concreto a estrellarse contra un edificio de oficinas. Los escombros atraparon a docenas de trabajadores.

Explosión de polvo de grano en los silos de la Continental Grain Company. Westwego, Louisiana, Estados Unidos. 1977.

Fuente: Kansas State University. Dept. of Grain Science and Industry.

En Europa, en el período de 1970 a 1998, se produjeron 15 explosiones de polvo, de las cuales cinco fueron en España: Lérida, Pozoblanco (Sevilla), Tarragona, Nogales (Palencia) y Fuente Pelayo (Segovia). El balance final fue de 58 muertos, numerosos heridos y millonarias pérdidas materiales.

Uno de los casos más sonados ocurrió el 18 de octubre de 1982, Metz (Moselle), Francia, en donde una explosión en el elevador del terminal de granos dejó 12 muertos y 2 heridos. Asimismo, 8 de 14 silos de hormigón armado de 7 metros de diámetro y 42 metros de altura, colapsaron, dejando pérdidas superiores a 16 millones de dólares (Figura 2).

Antes y después de la explosión de polvo (malta cervecera) en el elevador de granos en Metz, Francia, 1982.

Fuente: wileyonlinelibrary.com

El miércoles, 20 de agosto de 1997, durante el descargue de un buque chipriota en el terminal marítimo de Blaye (Gironda, Francia), se registró una explosión de polvo que destruye 29 de 45 silos, de 42 metros de altura cada uno, provocando el hundimiento de la plataforma que soportaba las oficinas de la empresa propietaria. Allí 11 personas murieron y solo una persona sobrevivió al letal accidente. (Figura 3).

Explosión de polvo (trigo) en el elevador marítimo de granos. Blaye, Francia, 1997.

Fuente: wileyonlinelibrary.com

En un periodo de 45 años, entre 1958 y el 2003, se reportaron 510 explosiones de polvo de grano en los Estados Unidos, un promedio de 11 por año. En solo 16 años (periodo 1989-2005) el cereal con más explosiones por millón de toneladas fue la avena (47,23 millones de toneladas; 4 explosiones), seguido del arroz (144,94 millones de toneladas; 6 explosiones), cebada (126,81 millones de toneladas; 4 explosiones), maíz (3.942,83 millones de toneladas; 92 explosiones), sorgo (239,64 millones de toneladas; 4 explosiones) y el que tuvo menos explosiones por millón de toneladas fue el trigo (1.035,63 millones de toneladas; 16 explosiones).

En el periodo de 2008 a 2017 hubo 91 explosiones de polvo de grano en este mismo país, dejando a 15 personas sin vida y a otras 101 heridas. De estas 91 explosiones, 52 se registraron en silos de maíz, 3 en silos de frijol soya, 1 en silos de trigo, 1 en silos con malta y 19 en silos con mixed feed.

En 2017, se presentaron dos explosiones más que en 2016, por debajo del promedio de 10 explosiones por año (periodo 1996-2005). En las explosiones ocurridas en 2017, 5 personas murieron y otras 12 quedaron heridas, según el informe anual emitido por el Departamento de Ingeniería Agrícola y Biológica de la Universidad de Purdue.

“Incluso con un aumento del 40% en el volumen de granos manipulados y procesados desde que se promulgó el estándar de manipulación de granos de OSHA en 1988, el número de incidentes ha disminuido constantemente en los últimos 10 años”, dijo Ambrose Kingsly profesor asistente de ingeniería agrícola y autor del informe.[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»América del Sur no ha estado exento de explosiones de polvo de granos» use_theme_fonts=»yes» skin=»primary»][vc_column_text]En Colombia se presenta la primera explosión en el terminal marítimo de Santa Marta, noviembre de 1885. En el momento de la explosión se descargaba malta cervecera. Asimismo, en abril de 1995, se presenta una explosión de baja intensidad en el terminal marítimo de Buenaventura.

También, el 25 de mayo de 1997, por segunda ocasión, se presenta una explosión de polvo de cereales en el terminal marítimo de Santa Marta. Allí una persona muere y 8 personas resultaron heridas. En el momento de la explosión se descargaba maíz de un buque.

En Argentina, en 1985 ocurre una explosión de polvo de grano en los silos de la Junta Nacional De Granos, Bahía Blanca. 22 personas mueren y otras 10 quedan heridas en este accidente. Otro caso es el ocurrido en el 2000 en Punta Alvear, cerca de Rosario. Allí, en el terminal General Lagos se encuentra la planta de trituración de semillas oleaginosas más grande del mundo, con una capacidad de producción de 12.000 toneladas por día, una persona muere durante una explosión de polvo.

De igual forma, en octubre de 2001, se registra una explosión severa de polvo de grano que deja 3 muertos y 7 heridos en la Terminal de A.C. Toepfer en el Puerto San Martín, provincia de Santa Fe, Argentina. Un desastre similar destruye el puerto terminal de Coimbra, filial brasileña de Louis Dreyfus, en noviembre de 2001 en Paranaguá, estado de Paraná, Brasil. En el lugar se presentó una explosión de polvo de cereal en la operación de cargue de maíz al buque, no hubo víctimas, pero sufrió daño estructural severo en todos los niveles.

En abril de 2002, el terminal de San Lorenzo, provincia de Santa Fe, explotó. El resultado fue trágico: 3 personas murieron, 19 resultaron heridas y hubo destrucción total de la infraestructura principal.

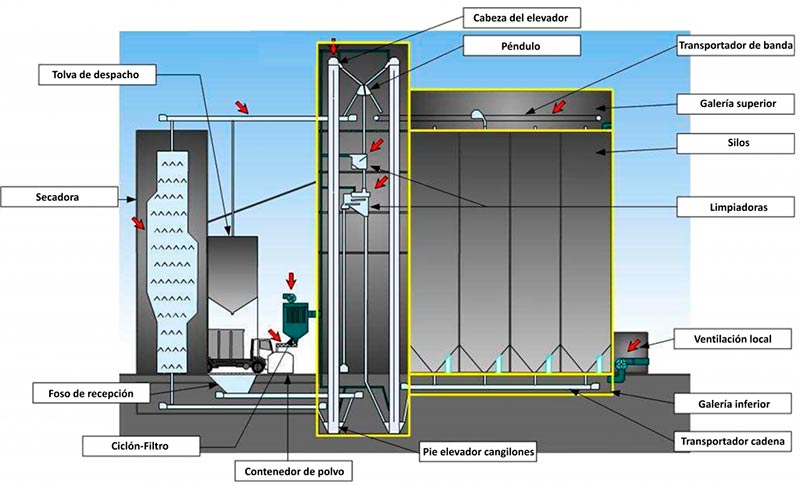

El accidente más reciente se registró el miércoles 27 de diciembre de 2017, en donde una nueva explosión de polvo de cereal en la ex-Nidera, sacude el Puerto General San Martín, al norte de Rosario. Una persona murió y otras 20 quedaron heridas.[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»Composición de una planta de silos» use_theme_fonts=»yes» skin=»primary»][vc_column_text]Los elementos que componen una planta de silos (elevador de granos; batería de silos) para el almacenamiento de granos (cereales y oleaginosas) se exponen en la figura 4.

Elementos de una planta de (elevador de granos; batería de silos).

Fuente: Connaître et faire face aux risques des organismes stockeurs de la filière agricole, tome 1. Coop de France Métiers du Grain.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»Factores de riesgo para la ocurrencia de una explosión de polvo de grano» use_theme_fonts=»yes» skin=»primary»][/vc_column][/vc_row][vc_row][vc_column width=»2/3″][vc_column_text]Desde la primera explosión de polvo de granos (cereales y oleaginosas) registrada en Turín, Italia, en 1785, existe cierta sospecha de que las condiciones atmosféricas como la humedad y la temperatura podrían influir en la ocurrencia de explosiones de polvo.

Las condiciones requeridas para que ocurra una explosión de polvo de grano de cereales son bien entendidas y resumidas por el pentágono de explosión de polvo (Figura 5). El pentágono de explosión está integrado por el polvo de grano, el oxígeno, la dispersión, el confinamiento y una fuente de ignición, elementos existentes en su mayoría, en el manejo y procesamiento de granos.

Además, cuatro de estos elementos están siempre presentes, excepto uno, la fuente de ignición.

El mecanismo de una explosión de polvo de granos (cereales y oleaginosas), se basa en la liberación de manera súbita de calor de la partícula que arde e inflama, propiciando la combustión de las partículas adyacentes.[/vc_column_text][/vc_column][vc_column width=»1/3″][porto_image_frame image_size=»full» image_id=»20057″][/porto_image_frame][vc_column_text]

Pentágono de explosión de polvo de grano.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]Al propagarse rápidamente la llama, como una reacción en cadena de una partícula a otra, las ondas de presión y de dilatación térmica del aire producen un choque de intensidad suficientemente elevado como para romper las estructuras usuales de hormigón armado. El daño causado por la alta magnitud de la explosión de polvo destruye la evidencia de la fuente de ignición y la hace prácticamente imposible localizar la fuente.

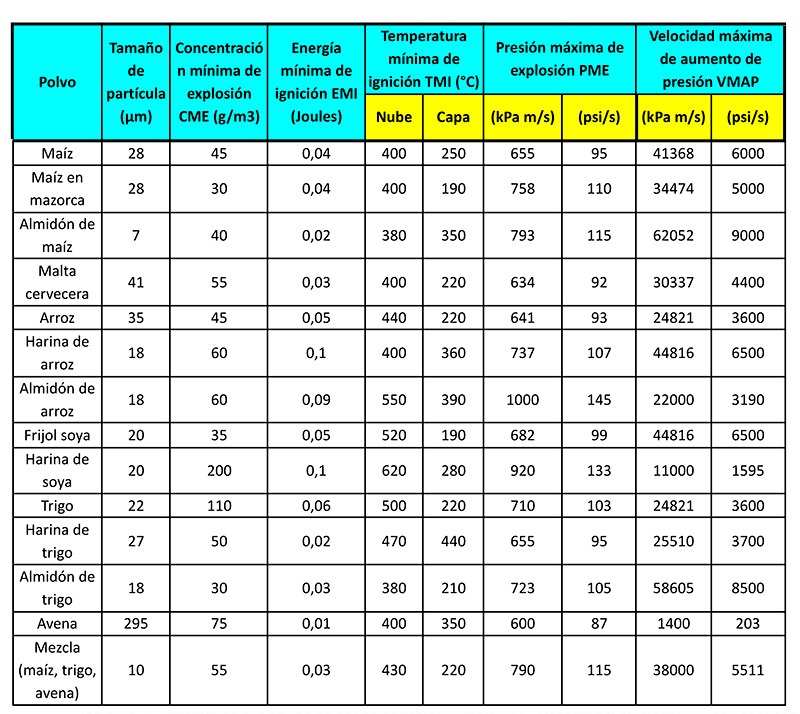

Las explosiones de polvo se originan a partir de la ignición del polvo de grano, y es conocida como explosión primaria, y para tal, cada nube y capa polvo (Figura 6 y Figura 7) tiene sus propias características explosivas (Tabla No. 1).

Tabla No. 1. Parámetros explosivos de polvos agrícolas. Fuente: U.S. Department of Interior, Bureau of Mines.

1 CME: es la concentración mínima de polvo en una nube que, después de la ignición, puede propagarse y sostener la combustión.

2 EMI: es la energía mínima a la que se enciende una nube o capa de polvo.

3 TMI: es la temperatura mínima a la que se enciende una nube o capa de polvo.

4 PME: es el mayor valor de la presión registrada.

5 VMAP: es la relación entre el aumento de la presión de explosión y el período de tiempo en que sucede (depende de la velocidad de combustión de las partículas)

Nube de polvo de grano en las operaciones de cargue de buques en terminales marítimos de origen (elevadores marítimos de granos).

Una explosión primaria dispersa, en forma de nube, el polvo acumulado. Al encenderse la nube de polvo, producto de la primera explosión, conlleva a la principal explosión, es decir, la explosión secundaria (efecto dominó). La explosión secundaria es la más devastadora y su magnitud podría destruir o hacer colapsar la totalidad de la instalación.

La literatura técnica indica que las presiones máximas de una explosión de polvo de grano son en su mayor parte superiores a 345 kPa (50 psi) e incluso en algunos casos exceden los 690 kPa (100 psi). Considerando que un muro ordinario de 30 cm de espesor puede destruirse con una sobrepresión menor de 6,89 kPa (1 psi), es evidente que no sería práctico construir un edificio con suficiente resistencia para que soporte las presiones máximas que puedan resultar de una deflagración de polvo de cereal explosivo.

Una explosión de polvo de grano es en realidad una serie de explosiones, que consiste en una explosión primaria, seguida de múltiples explosiones secundarias. La explosión primaria es generalmente una pequeña sobrepresión propagando un frente de presión de aproximadamente 13,8 kPa (2 psi). El frente de presión se expande desde el punto de ignición a una velocidad aproximada de 305 m/s (1000 pies/s).

El frente de presión puede expandirse a lo largo de la instalación y arrastra cualquier polvo sedimentado en su camino, proporcionando combustible para múltiples explosiones secundarias. El frente de fuego subsecuente puede servir como una fuente de ignición para las recientes nubes de polvo formadas.

De esta forma, múltiples explosiones secundarias pueden ocurrir en instalaciones durante el manejo de granos. Las explosiones secundarias de polvo de grano pueden provocar presiones de más 552 kPa (80 psi), causando víctimas y severos daños a las instalaciones. No hay explosión secundaria sin una explosión primaria, y para que ocurra una explosión primaria debe haber una concentración mínima explosiva (CME).

Nube y capa de polvo de grano en las operaciones recibo y despacho en una planta de silos.

Fuente: Kansas State University. Dept. of Grain Science and Industry.

Una nube y capa de polvo de grano (Figura 5 y Figura 6) puede inflamarse por la acción de llamas abiertas, luces, productos de un fumador, arcos eléctricos, filamentos incandescentes de bobillas, calentamiento espontáneo del grano, fricción mecánica, soldadura o corte (trabajo en caliente); por una correa desalineada en un elevador de cangilones, por un cojinete sobrecalentado, por recalentamiento de los rodamientos, por una polea que esté generando fricción por sobrecarga o atasco de la cadena transportadora que impulsa.

También por una chispa abrasiva, por un cortocircuito o por electricidad estática, por una chispa en la secadora, por mal funcionamiento del colector de polvo, por un rayo, etc. El elevador de cangilones es la fuente más común de explosión primaria de polvo de grano en silos de cereales. De igual forma, los transportadores de tornillo helicoidal o sinfines de barrido pueden crear roces con pisos metálicos (pisos falsos).

Agradecimiento: Alexander Eslava Sarmiento, Revista Zonalogística[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»Los Instrumentos Intrínsecamente Seguros Ayudan a Minimizar Riesgos en Ubicaciones Peligrosas» use_theme_fonts=»yes» skin=»primary»][vc_column_text]Al operar en ambientes peligrosos, es esencial que los equipos sean “intrínsecamente seguros”, una designación que certifica que el equipo y el cableado no pueden liberar suficiente energía eléctrica o térmica para provocar una ignición, la cual pueda provocar una explosión.

Un ambiente peligroso es una ubicación donde se espera que haya mezclas de gases o polvos finos potencialmente explosivos. Los equipos eléctricos tienen el potencial de encender estas mezclas si generan chispas o altas temperaturas durante su funcionamiento.

En un sistema intrínsecamente seguro, todos los equipos se diseñan e instalan de manera tal que no haya suficiente energía para provocar la ignición de la mezcla de gas potencialmente explosiva, incluso en una condición de falla.[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»Transmisores Vaisala HMT370EX para el monitoreo y control de temperatura y humedad relativa en Silos de Cereales

» use_theme_fonts=»yes» skin=»primary»][/vc_column][/vc_row][vc_row conditional_render=»%5B%7B%22value_role%22%3A%22administrator%22%7D%5D»][vc_column width=»1/2″][vc_column_text]El aspecto más importante en un sistema de almacenamiento es el control interno de la humedad y temperatura del grano.

A través de la medición de la humedad relativa y la temperatura del aire entre el cereal, a distintas alturas, y el techo del silo se puede controlar el arranque y la parada de los extractores de techo, evitando que se forme condensación tanto en las paredes como en el techo del silo y evitando que se generen focos de fermentación. Mediante el monitoreo continuo se pueden establecer los parámetros para controlar la temperatura interna del grano en el silo.

La serie de transmisores Vaisala HMT370EX intrínsecamente seguros pueden proporcionar datos de medición de humedad relativa y temperatura, en operaciones con entornos peligrosos (incluso en áreas con clasificación 0 y 20), de manera segura y confiable.

Los mismos pueden soportar una exposición continua en entornos potencialmente explosivos que contienen polvos orgánicos inflamables, como lo son los silos de almacenamiento de cereales, sin requerir de compartimentos de protección adicionales.[/vc_column_text][/vc_column][vc_column width=»1/2″][vc_images_carousel images=»20094,20095,20096,20097,20098,20099″ img_size=»650×394″ autoplay=»yes» wrap=»yes»][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

Características y beneficios claves de la Serie HMT370EX

✔ Intrínsecamente Seguro (Exi)

✔ Posee una pantalla gráfica con funciones de visualización de datos y tendencias, lo que facilita mucho el control de la temperatura y la humedad relativa a lo largo del tiempo.

✔ Salidas analógicas: poseen 2 salidas analógicas de 4-20 mA. La conexión se realiza mediante barreras de seguridad Zener.

✔ El diseño robusto y resistente se ha probado exhaustivamente para garantizar una larga vida útil del producto. Presenta los últimos materiales y componentes, incluido el sensor HUMICAP® R2 de última generación que permite una medición estable a largo plazo y tolerancia a la corrosión. También ofrece un rendimiento mejorado en la medición de la humedad.

✔ El compartimento de la electrónica posee un acabado anodizado que ofrece una mejor resistencia a la corrosión y se ha diseñado para no requerir una cubierta protectora contra el polvo.

✔ Las marcas láser ofrecen una mejora de seguridad fundamental, ya que significa que la información de seguridad e identificación no puede volverse ilegible.

✔ Sondas desmontables: las sondas se pueden reemplazar y quitar fácilmente para realizar la calibración fuera del área de peligro, sin necesidad de retirar todo el transmisor.

✔ Compatibilidad con el software Insight para PC de Vaisala, lo que facilita la configuración y la calibración.

✔ Calibración con trazabilidad (certificado incluido)[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_video link=»https://www.youtube.com/watch?v=khC7EEv5RUI» el_width=»60″ align=»center»][vc_column_text]Realizado por: Ing.Cristian Adrián Llabrés Cacace (Responsable de Ingeniería de Aplicaciones Food & Agro)[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_custom_heading text=»Equipos Relacionados» font_container=»tag:h1|text_align:center» use_theme_fonts=»yes» skin=»primary»][porto_products columns=»5″ use_simple=»» orderby=»popularity» ids=»15617″][/vc_column][/vc_row][vc_row][vc_column][/vc_column][/vc_row]