Optimización del Control en los Túneles de Secado de Ladrillos y Materiales Cerámicos

La tecnología de sonda calentada de Vaisala ayuda al Grupo Wienerberger a reducir el consumo de energía y mejorar la calidad de sus materiales de construcción

Koramic Pottelberg, parte de Wienerberger Group, fabrica tejas de la marca Koramic en Kortrijk, Bélgica. La instalación produce 70 millones de piezas de cerámica al año, de las cuales la mayoría son tejas, para clientes en Bélgica, los Países Bajos, Francia y el Reino Unido, donde las condiciones climáticas exigen tejas de alta calidad.

Como parte de su permanente impulso por mejorar la eficiencia energética de sus operaciones, Koramic Pottelberg ha implementado la medición de humedad relativa con transmisores Vaisala como parte de su proyecto de recuperación de energía.

Como resultado, el consumo de energía de los secadores se ha reducido significativamente y la instalación de transmisores Vaisala se ha convertido en un estándar dentro del Grupo Wienerberger.

El equipo del proyecto Koramic Pottelberg. De izquierda a derecha: Anthony Dessoubrie, ingeniero de procesos; Huguens Quatthanens, gerente de producción; Marc Mangelschots, Vaisala; Christophe Le Roux, ingeniero de procesos; y Steven Debels, gerente de planta.

Dominar un oficio antiguo y un desafío moderno

Transformar arcilla en materiales de construcción es uno de los oficios más antiguos del mundo y la fabricación de ladrillos es un oficio difícil de dominar. Según Steven Debels, gerente de planta de Koramic Pottelberg:

«Nuestra arcilla es un material desafiante para el secado»

«Por naturaleza contiene mucha agua entre las capas. Esto puede provocar tensiones o fisuras en el producto final si no se controla bien el proceso de secado».

Además de la calidad del producto, el consumo de energía es una consideración clave.

«Nuestro trabajo se enfoca en el ahorro de energía. Ofrecemos soluciones de bajo consumo energético para nuestros clientes y, al mismo tiempo, trabajamos para reducir la energía en nuestros propios procesos”

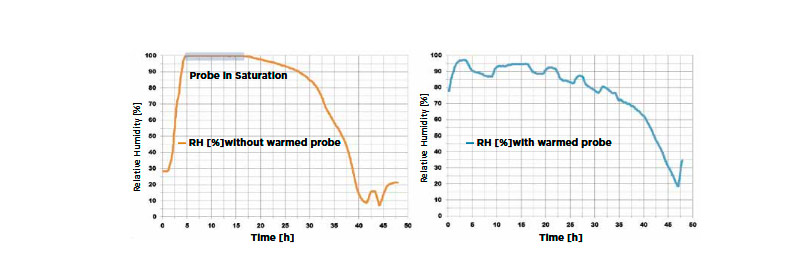

Evolución de un ciclo de secado de 48 horas con el sistema de monitoreo antiguo (izquierda) y utilizando el transmisor Vaisala INDIGO520 + HMP7 con sonda calentada (derecha). La tecnología de sonda calentada proporciona lecturas precisas de humedad relativa al comienzo del proceso, donde la sonda no calentada está saturada por agua condensada.

«Los transmisores de humedad relativa Vaisala se han convertido en un estándar dentro del Grupo Wienerberger.»

Steven Debels, Gerente de Planta, Koramic Pottelberg

Proceso de varias etapas

El proceso comienza en el área de preparación de la arcilla, donde se mezclan las materias primas y los aditivos para lograr el tamaño de grano y el nivel de humedad adecuados. Luego, se le da forma a la arcilla al convertirla en ladrillos y tejas que se presionan en moldes de metal y se colocan en carros para ingresarlos en grandes túneles de secado. Después del secado, las tejas se recubren antes de ser cocidas en hornos.

Para reducir el consumo de energía, Koramic Pottelberg inició un proyecto cuyo fin es recuperar el calor de los hornos de cocción para uso en la etapa de secado.

«El secado es la etapa más crítica de nuestro proceso. Lo que hace que la recuperación de energía sea un desafío es la naturaleza cíclica diaria de los secadores».

La solución de recuperación de energía implica un sistema de temperatura controlada para mezclar el aire caliente (a temperaturas de hasta 750 °C) de los hornos de cocción con aire frío, para luego suministrar este aire de 130 °C a la etapa de secado, la cual opera entre los 45 °C y los 85 °C. El enfriamiento del aire a esta temperatura requiere grandes flujos de aire seco hacia la cámara de secado. Los transmisores de humedad relativa Vaisala, ubicados en las cámaras de secado, controlan el proceso.

«La humedad relativa debe permanecer en un nivel alto al inicio del proceso. Un secado demasiado rápido dará lugar a presencia de grietas en las tejas y pérdida de producción».

La humedad en la cámara se controla dejando salir aire húmedo en función de la señal enviada por el transmisor de medición.

Con la anterior instrumentación de medición de humedad relativa, después de implementar el sistema de recuperación de calor, el sistema no respondió bien al comienzo del ciclo de secado (el sensor estaba saturado), provocando un incorrecto control de humedad relativa en el túnel.

Para encontrar una solución a esta problemática a Marc Mangelschots, gerente de ventas de área de Vaisala, se le ocurrió una solución:

«Al comienzo del ciclo de secado, la humedad relativa en la cámara es cercana al 100 %HR. El ambiente con condensación puede saturar el sensor de humedad, lo que hace que los instrumentos de medición no respondan. La tecnología de sonda calentada de Vaisala permite tomar medidas confiables en condiciones cercanas a la condensación»

Los dos primeros instrumentos de humedad fueron reemplazados por transmisores Vaisala INDIGO520 con tecnología de sonda calentada HMP7, que pudieron proporcionar al instante una medición precisa y permitir un control óptimo del proceso de secado.

«Además del ahorro de energía, la calidad de las tejas es mejor que nunca», dice Anthony Dessoubrie, ingeniero de procesos de Koramic Pottelberg.

Steven Debels amplía: «La energía constituye entre el 20 y el 25% de la producción total. El nuevo sistema de recuperación de calor nos ha permitido reducir en un 75% la energía consumida en el proceso de secado. El impacto financiero es significativo”.

Ahora la planta está en proceso de actualizar los 16 transmisores de humedad relativa en las cámaras de secado para aprovechar al máximo el nuevo proceso de recuperación de energía.

“Los transmisores de humedad relativa de Vaisala se han convertido en estándar dentro del Grupo Wienerberger”, concluye.

Equipos Recomendados

HMT330 | Transmisor VAISALA de Temperatura y Humedad para Mediciones de Humedad Exigentes ±1% HR

HMP7 | Sonda Calentada VAISALA de Temperatura y Humedad ±0.8% HR para Altas Humedades

INDIGO 520 | Transmisor VAISALA Para Sondas Inteligentes

INDIGO 200 | Transmisor VAISALA para Sondas Inteligentes

HMT310 | Transmisor VAISALA de Temperatura y Humedad ±1% HR